بقایای تاریخی نشان میدهد که بابلیان از پشم گوسفند و موی دیگر جانوران در 4000 سال قبل از میلاد مسیح در تهیه پارچه استفاده کرده اند. پشم همواره یکی از مهمترین مواد اولیه در صنعت نساجی به شمار میرود.

هیچ کدام از الیاف مصنوعی تا کنون نتوانسته است جای الیاف پشم را در صنعت پارچه و قالی پر کند. پشم ماده طبیعی است که اثرات مخربی بر محیط زیست ندارد.

در ایران استفاده از الیاف پشم به 5000 سال قبل از میلاد بازمیگردد. قالی بازیریک متعلق به سده های چهارم و پنجم پیش از میلاد است یکی از نمونه های مهم استفاده از پشم در ایران و آسیای مرکزی است.

در موزه ارمیتاژ روسیه تکه پارچه پشمی نگهداری میشود که پیشینه آن به دوره ساسانیان باز میگردد.

در شاهنامه فردوسی نیز استفاده از موی حیوانات جهت استفاده پادشاهان اشاره شده است.

در مصر باستان ، نیز استفاده از این الیاف از قرن چهارم میلادی رواج داشته است که از پشم برای بافت فرشها و لباسهای رویی استفاده شده است.

در سوریه به سبب رنگ پذیری پشم، این الیاف مورد توجه ویژه ای قرار گرفت و ماده ی اصلی منسوجات محسوب میشد. سوریها توانستند پارچه های رنگین تولید کنند. حتی در کتاب مقدس آمده است که استفاده از لباسهای پشمی در میان قوم یهود بسیار متداول بود و پشم دمشق در بازار بسیار مشهور بوده است.

در بین النهرین، بابل به سرزمین پشم مشهور بوده است و الیاف پشم از جمله مهمترین کالای صادراتی محسوب میشد.و در این منطقه صنعت پشم شویی و ریسندگی پشم و پشم بافی و رنگرزی جایگاه ویژه ای داشته است.

پس از اسلام، در سرزمینهای اسلامی بویژه به سبب نظارت دولتی و متداول شدن اهدای پوشاک به عنوان خلعت از جانب خلیفه و دیگر صاحبان قدرت، صنعت پشم بافی از زمرة صنایعی بود که بسیار مورد توجه قرار گرفت.

همچنین در متون ادبی به جا مانده از قرون نخستین اسلامی به خرقه اشاره شده است.خرقه یا پشمینه پوششی است که استفاده از آن درمیان اهل تصوف رایج بوده است.

با ورود ابریشم و پنبه به صنعت نساجی، صنعت پشم و پشم بافی به حوزه های تولید خاصی محدود شد و پشم بیشتر برای بافت قالی به کار رفت. تعدادی منسوجات پشمی مصری متعلق به قرن اول تا پنجم باقی مانده است. دو پردة قالیچه نمای پشمی ایرانی متعلق به حدود قرن اول و دوم در موزة منسوجات واشینگتن و موزة دانشگاه منچستر نگهداری میشودکه از آن زمان به جای مانده است.

ارزش تجاری پشم، براساس رنگ ، طول، ظرافت الیاف و درجه آن تعیین می شود. امروزه عرضه و تقاضای جهانی پشم و پارچه های پشمی بر اساس مهمترین عامل که همان موقعیت جغرافیایی است تعیین میشود. بر همین اساس نیز معاملات تجاری این مادة خام و تولیدات مربوط به آن تحول می یابد.

منسوجات پشمی به فاستونی شهرت دارند و اگر با الیاف مصنوعی ترکیب شوند، آنها را نیمه فاستونی می نامند. از پارچه های فاستونی ها بیشتر برای دوخت لباسهای گرم،کت ، مانتو و پالتو استفاده می کنند .

بنابر آمار سالهای 1352 تا 1361 شمسی، تولید الیاف پشم در ایران نسبت به تولید الیاف مصنوعی کاهش داشته است. به طوری که تولید پشم از 12000 تُن در 1353 ش به 8500 تُن در 1361 ش کاهش یافت. همچنین تولید پارچه های پشمی از 19.4میلیون مترمربع در 1354 ش به 18.9 میلیون مترمربع در 1366 ش کاهش یافته است.

سالانه میزان زیادی از الیاف پشم جهت رفع نیازهای داخلی از کشورهای زلاند نو و استرالیا و پاکستان وارد می شود.کارخانه های تولید منسوجات پشمی در ایران، در شهرهای یزد، رشت، قم، تهران، مشهد، اصفهان، باختران، کرج و قائم شهر متمرکز شده اند.

قبل از انقلاب اسلامی(1357 ش)، کشورهای انگلستان و آلمان و ایتالیا سهم عمده صادرات پارچه پشمی به ایران را داشتند. اما پس از انقلاب به تدریج کشورهای کره و ژاپن سهم بیشتری پیدا کردند.

امروزه تولید جهانی پشم در حدود 2 میلیون تن در سال است که حدود 60% در تولید پوشاک مصرف میشود. پشم حدود 3% از بازارهای جهانی نساجی را تشکیل میدهد

استرالیا عمده ترین و با کیفیت ترین تولید کننده الیاف پشم در جهان است. سهم عمده ای از پشم این ناحیه از گوسفند مرینو ساخته میشود. در مرحله چین و در مرحله سوم نیوزیلند قرار دارند.

نیوزیلند سومین تولید کننده بزرگ پشم و بزرگترین تولیدکننده پشم پیوندی است.نژادهایی مانند لینکلن، رامنی، دریز دیل و الیوت دیل الیاف خشن تری تولید میکنند و از پشم این گوسفندان معمولاً برای ساخت فرش استفاده میشود.

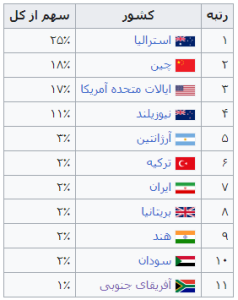

در جدول زیر میتوانید سهم تولید 11 کشور برتر تولید کننده الیاف پشم را به ترتیب مشاهده نمایید:

فرآیند تولید پشم

سالانه یکبار پشم گوسفندان با قیچی های مخصوص برداشته می شود در این روش چیده شدن پشم به گوسفندان آسیب نمی رسد. پشم خام یک تکه چیده شده از بدن گوسفند را پشم گوسفندی می نامند.

زمان چیدن پشم یک ماه قبل از بره زایی و در ماه های بین فوریه و ژوئن انجام میگیرد. پشم پیچده می شود و بسته می گردد. هر گونی 200 الی 400 پوند وزن دارند.

شست و شو:

پشم ها را درون یک سری حوضچه پر از محلول آب و صابون قرار میدند. الیاف را در دمای 140 درجه فارنهایت شست و شو میکنند. درخلال این فرآیند، پشم 30 الی 70 درصد از وزن خود را به دلیل جدا شدن چربی طبیعی(لانولین)، ضایعات و گرد و خاک از دست میدهد.

پشم فرآوری شده پس از شست و شو از میان یک سری غلطک فشار دهنده عبور داده میشود و آب اضافه تخلیه میگردد. در انتها الیاف خشک شده و بسته بندی میگردد.

محصول فرعی این فرآیند شست و شو لانولین است که در محصولات بهداشتی و آرایشی نظیر کرم های دست و صورت، صابون ها، پمادها به کار میرود.

رنگرزی:

فرآیند رنگرزی الیاف پشم میتواند در مراحل مختلف فرآوری رنگ کرد. اگر پس از شست و شو بلافاصله الیاف رنگ شود به آن کلاف پشم رنگی میگویند. اگر رنگرزی پس از مرحله ریسندگی انجام شود آنگاه نخ پشمی رنگی تولید میشود. حتی میتوان نخ پشم را پس از مرحله بافندگی رنگ کرد.

الیاف پشم به علت دارا بودن ساختار فلسی شکل و متخلخل، رنگزا را به صورت مستقیم در درون ساختار جذب میکنند و محصول نهایی ثبات رنگی خوب و بادامی دارد.

کاردینگ:

طی عملیات کاردینگ الیاف پشمی از اجسام گیاهی و آلودگی جدا شده و الیاف مرتب و صاف میشود. این عملیات طی عبور الیاف پشم خام از میان یک سیستم غلتکی پوشیده شده با دندانه های سیمی صورت میگیرد. پس این مرحله الیاف را به شکل تار عنکبوتی نازک در می آید.

به منظور تولید نخ پشمی، الیاف تار عنکبوتی باید به فیتیله تبدیل شود. این عمل با مالش دادن رشته های تارعنکبوتی روی هم انجام میشود.

ریسندگی:

در این مرحله رشته های نیمچه نخ با عبور از میان غلتکهای کوچک تابانده می شوند که در نتیجه استحکام و اندازه نخ افزایش میبابد. تفاوت در اندازه، میزان تاباندن و چندلا کردن نخ در پارچه های پشمی،شکل ظاهری متفاوتی روی نخ ایجاد میکند. این مورد میتواند افکت و ظاهر متفاوتی به پارچه نهایی بدهد.

بافندگی:

پارچه های پشمی از طریق ماشین های بافت و با ترکیب حداقل دو مجموعه نخ در زوایای مناسب تولید می شوند؛ یک دسته نخ در راستای تار(طول) و یک دسته نخ در راستای پود(عرض) قرار گرفته و پارچه نهایی از در هم آمیخته شدن این دو دسته نخ در کنار هم بوجود می آید.

تکمیل:

تکمیل پارچه و نمدی کردن سطح پارچه پشمی با استفاده از رطوبت، گرما و سایش، منقبض شدن مواد و در نتیجه فشرده شدن و سفت شدن بافت انجام میشود. در نهایت می توان پارچه را با استفاده از فرآیند برس زنی فلزی پرزدار کرد یا پرزگیری نمود تا ظاهری صاف و یکنواخت روی پارچه ایجاد کند.